エフピコ製品は、環境に配慮し、使いやすさや食品販売の作業性効率や輸送効率、コストを考えたデザインでお客様のニーズに応えています。そのものづくりを支える独自技術をご紹介します。

関連分野

デザイン

加熱直後でも熱くない「マルチFP (MFP)」

「MFP」は耐熱性に優れ、電子レンジに対応した素材です。発泡素材のため保温性・断熱性があり、レンジアップ後に容器を手で持っても熱くありません。

耐寒性とエコを両立「耐寒PPi-タルク」

「耐寒PPi-タルク」は、耐熱性を持つ素材の「PP-タルク」に耐寒性を付与。特殊な「i-タルク」を使用することで容器強度がUP、薄肉化することができました。プラスチック使用量削減にも貢献した素材です。

デザイン

プラスチックの使用量削減

「祝賀桶PTシリーズ」

お客様の環境への取り組みが一層高まるなかで、CO2の削減及びプラスチック使用量削減を目指した軽量化の研究で、「祝賀桶PTシリーズ」をリリース。

作業効率のよいテープレスで「安心かん合」機能、低発泡素材で両面真空技術を用いた軽量化で、従来製品に比べ約60%の削減ができています。

お客様のお困りごとをサポート

「MSDアコード」「優彩」

「MSDアコード」は、原材料高騰に対応するお客様の声を受け、トレーのサイズを一回り小さく設計。食品の量が減っても、見た目のボリュームに違和感を持たせない“つまり感”を演出しています。

寿司用トレーの「優彩」は柔らかい発泡素材の「PSP」でありながら、複雑な凹凸を作ることで形状を工夫し、作業性を向上。トレーと蓋のはめやすさと外れにくさを両立した「安心かん合」を採用しています。これにより、テープ留めをする工程を省くことができ、現場の人手不足対応に貢献しています。

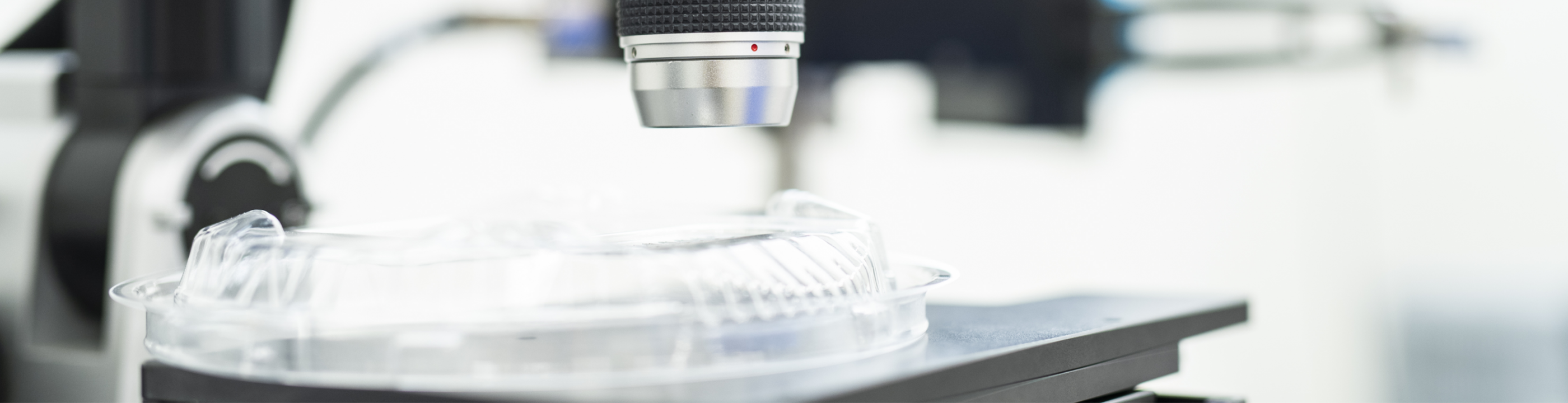

生産設備を独自で開発

エフピコのものづくりは、容器をつくる成形機械設備の開発から始まっています。競争力の要となるのは、安定した品質で速く生産できる成形ライン。生産現場の声を反映しながら設備の改良を重ね、シートの状態から容器に成形するまでのサイクルは他社の追随を許さない高い生産力を有しています。こうしたメーカー主導の機械開発に挑戦できるのもエフピコで働く魅力です。

機械設備の停止ゼロを目指す設備保全

安定供給を維持するため、多種多様な機械設備の仕組みを熟知したエンジニアのプロ集団がいます。AIによる予兆保全などの高度なメンテナンスで故障を未然に防ぎ、もし機械が故障しても即座に稼働を再開できる技術と体制があります。予備品を十分に揃えた万全の体制により、昨今の不安定な世界情勢で部品供給が滞った時期も、お客様からの需要に確実に応えることができました。

新製品を生み出す押出の生産技術

エフピコには、プラスチック製簡易食品容器の元になるシートを生産する一面もあります。

原料は、石油由来のプラスチック、植物由来のバイオ原料やリサイクル再生材などさまざま。シートの生産技術を追求することで新たな製品を生み出しています。例えば、APETシートを縦横(2軸)へ引き伸ばす生産技術によって、耐油性は高いが、耐熱性の低い特性を持つAPETの耐熱性を向上させたOPETが誕生、世界初の量産化を実現しました。

省人化とスピードと品質を追求

エフピコの工場では、極限まで省人化した自動化ラインの運用を確立しています。工場のオペレーターの懸念事項を共有し、順調に生産が行えるようにハード・ソフト両面で小さな改善と本質的な改善を繰り返し、安定供給を維持。0.01秒単位でスピードを追求するとともに、不良品を見逃さないセンサー機能などで品質を向上させています。最先端の生産工場を目指し、その進化が止まることはありません。

デザイン

「エフピコ」の刻印は、品質の証

エフピコが作った食品トレーの裏には「エフピコ」の刻印があります。それは食品の安全を守り、不良品を出さないという覚悟の証でもあります。全国の工場では、設計品質と製造品質に乖離がでないようにするため、共通のチェック項目を整備し、バーコードで照合するシステムも取り入れてヒューマンエラーを防いでいます。毎週、工場長と検査担当が集合して情報を共有し、改善策を横展開しているほか、昨年にはマニュアルを根本的に見直し、不良ゼロを追求しています。

迅速な対応を実現する

トレーサビリティを確保

万が一不良品が発生した場合は、担当営業から、品質管理担当と全国の工場長、生産本部長に即座に報告が行われます。トレーサビリティ(生産から消費まで追跡可能なシステム)によりロット番号を調査し、作業の様子を記録する「安心カメラ」のログで発生原因を分析し、原因と対策を講じています。

容器リサイクルの先駆者としての挑戦

エフピコが使用済み容器のリサイクルの挑戦を始めたのは1990年。再生した製品を「エコトレー」として1992年に販売するまでには、先駆者としてのさまざまな苦労がありました。選別や洗浄方法を試行錯誤し、設備を自社開発することで「トレー to トレー」を実現。また、リサイクル素材でもバージン素材と変わらない見栄えを保つなど、さまざまな技術を蓄積しています。

PETボトルのリサイクル原料を

世界で初めて食品容器へ

エフピコが開発した「エコAPET」は、店頭から回収した使用済みPET容器やPETボトルからリサイクルした原料を食品容器に使用した世界初の挑戦です。従来、PETのリサイクル原料は食品に直接触れる容器に使うことはできませんでしたが、国内外のさまざまな技術を探索し、VRV(Virgin-Recycle-Virgin)の3層構造を採用、バージン材料と組み合わせることで食品レベルの品質を確保しています。

ステム

自社で問屋標準となる

新しい基幹システムを開発

多くの国内企業がIT基盤の構築を外部のベンダーに委託する中、エフピコは何年も前からシステム開発の主導権を握り、一部を内製化してきました。そのため、自社内にはノウハウが蓄積し、システム開発からエンドユーザーサポートまでを担えるIT人材も育成しています。多くの先進的なサービスも早くに導入し、ITに強いメーカーであることを誇りに思っています。自社開発の業界特化型基幹システムは、グループ企業だけでなく問屋さんなどのお取引先にも提供し、業界全体のデジタルトランスフォーメーションを推進しています。

AIを活用した業務改善を推進

エフピコではアイテムを次々と開発し、多品種の製品を抱えています。お客様からのオーダーに確実に応えるため、スピーディな受発注業務をIT化して効率化を図ってきました。近年は、部分的に機械学習を活用した販売数量予測やものづくりの現場においてIoTを活用した予兆保全などの進化を進めています。また、急速に普及している生成AIについても多くの業務部門で活用するための検証を始めています。エフピコは常に技術革新を追求し、情報システム部門において顧客満足度の向上と業務効率化を実現しています。

引き続き変化する市場に適応し、より優れたサービスを提供するために努力し続けます。